Rekabetin giderek arttığı ilaç endüstrisinde üretim hattı verimliliği, bir şirketin işletme maliyetlerini ve pazar duyarlılığını doğrudan etkiler. İlaç paketleme sürecinin başlangıç noktası olan şişe çözücünün performansı kritik öneme sahiptir.

Verimli ve istikrarlışişe çözücüşişelerin hızlı ve doğru bir şekilde yönlendirilmesini ve dolum, kapak kapatma gibi sonraki işlemlere aktarılmasını sağlar. Üretim darboğazlarını ortadan kaldırmak ve sürekli otomatik üretime ulaşmak için önemli bir ekipman parçasıdır.

Şişe Çözücü: Temel İşlevler ve Türler

Şişe çözücülerin temel amacı ve çeşitliliği, farmasötik ambalajlamanın ilk aşamalarının optimize edilmesinde merkezi öneme sahiptir.

Şişe Çözücünün Temel İşlevi

Şişe çözücünün temel işlevi, dağınık boş şişeleri otomatik olarak düzenlemek, yönlendirmek ve sürekli olarak taşımaktır.

Geleneksel manuel şişe yerleştirmenin yerini etkili bir şekilde alır ve üretim hattının sürekliliğini önemli ölçüde artırır. Bu otomasyon, ilaç endüstrisinde gerekli olan yüksek kalite standartlarını karşılamak için hayati önem taşıyan insan hatası ve kontaminasyon riskini azaltarak insan müdahalesini büyük ölçüde azaltır.

Yaygın Tipler (Çalışma Prensibine Göre Sınıflandırma)

Çalışma mekanizmalarına bağlı olarak şişe çözücülerin başlıca türleri şunlardır:

1.Santrifüjlü Şişe Çözücü

Çalışma Prensibi: Şişeleri muhafaza duvarına doğru dışarı doğru itmek için yüksek hızlı dönen bir disk tarafından oluşturulan merkezkaç kuvvetini kullanır. Bir kılavuz ray yardımıyla dik şişeler boşaltma çıkışına yönlendirilir. Yanlış yönlendirilmiş şişeler (yatık veya boyun aşağı) dengesiz ağırlık merkezi nedeniyle diske geri düşer ve boşaltma için doğru konumlanıncaya kadar yeniden sirküle edilir.

Avantajları: Çok yüksek çalışma hızı, olağanüstü verimlilik ve yüksek kapasite.

Dezavantajları: Önemli bir etki yaratır, kırılgan veya yumuşak malzemeli kaplar (örn. bazı hafif PET şişeler) için uygun değildir.

Uygulamalar: Ağırlıklı olarak su, içecek, soya sosu, sirke vb. için yuvarlak, dayanıklı kapların yüksek hızda karıştırılması için kullanılır.

2.Döner Döner Tabla Şişe Çözücü

Çalışma Prensibi: Şişeler büyük, yavaşça dönen bir disk veya tabla üzerine beslenir. Çevrede sabit bir dış kılavuz rayı bulunur. Disk döndükçe şişeler yavaşça yuvarlanır ve kılavuz ray ile temas yoluyla yeniden yönlendirilir. Dik, doğru yönlendirilmiş şişeler diskten boşaltma kanalına yönlendirilirken diğerleri daha ileri yönlendirme için devridaim yapmaya devam eder.

Avantajları: Son derece hassas kullanım, düşük darbe ve gürültü, çok çeşitli kap şekillerine (kare, dikdörtgen, oval dahil) çok uygundur.

Dezavantajları: Santrifüj modellere göre verim genellikle daha düşüktür.

Uygulamalar: Yuvarlak olmayan kaplar, kozmetik şişeler, farmasötik şişeler ve yüzey çizilmesinin en aza indirilmesi gereken kaplar (örneğin birinci sınıf cam veya plastik şişeler) için idealdir.

3. Kemer Tipi Şişe Çözücü

Çalışma Prensibi: Farklı hızlarda çalışan iki paralel konveyör bandı kullanır. Ortaya çıkan sürtünme farkı kapların dönmesine neden olur. Stratejik kılavuz raylarla birleşen bu dönüş, şişeleri yönlendirerek doğru konumlandırılmış olanların seçilmesine olanak sağlar.

Avantajları: Mekanik olarak basittir, özel uygulamalar için esneklik sunar.

Dezavantajları: Orta düzeyde verimlilik ve kapasite; uygulama aralığı belirli kap türleriyle sınırlıdır.

Uygulamalar: Öncelikle özel yapım veya standart dışı üretim hatlarında benzersiz veya zorlu kap şekillerinin taşınması için kullanılır.

Verimli Bir Seçim İçin Temel MetriklerŞişe Çözücü

Doğru şişe çözücüyü seçmek, ekipmanın üretim hattı hızını ve verimliliğini gerçekten arttırdığından emin olmak için çok boyutlu bir değerlendirme gerektirir. Birincil seçim faktörleri aşağıda ayrıntılı olarak açıklanmıştır:

1. Üretim Kapasitesi (Şişe/Dakika - BPM)

Bu en önemli göstergedir. Seçilen şifre çözücünün maksimum kapasitesi, tüm üretim hattının tasarlanan hızından daha yüksek veya ona eşit olmalıdır. Ayrıca, en yüksek üretim taleplerini karşılamak için %10 ila %20'lik bir yedek kapasiteyi hesaba katmalısınız, böylece şifre çözücünün üretim darboğazı haline gelmemesini sağlamalısınız.

2. Şişe Tipi Uyarlanabilirliği

Üretim ihtiyaçlarınızı net bir şekilde tanımlamanız gerekir: Uzun vadede tek şişe tipini mi kullanacaksınız, yoksa farklı formatlar arasında sık sık değişiklik mi yapmanız gerekiyor?

- Tek Formatlı Özel Ekipman: Tipik olarak daha yüksek verimlilik ve daha basit bir yapı sunar.

- Çoklu Format Uyumlu Ekipman: Modül değişimi veya parametre ayarlamaları ile çeşitli şişelere uyum sağlayarak esneklik sağlar. Daha iyi çok yönlülük sunarken, daha karmaşık ilk yatırım ve bakım gerektirebilir.

3. Güvenilirlik ve İstikrar

Üretim hattının aksaması önemli kayıplara yol açar. Bu nedenle şifre çözücünün son derece düşük bir arıza ve aksama süresi oranı sergilemesi gerekir. Saygın markaların ekipmanlarını seçin ve kritik bileşenlerin (sensörler ve motorlar gibi) tanınmış üreticilerden geldiğinden emin olun. Bu yaklaşım, uzun vadeli operasyonel istikrarı garanti etmek için gereklidir.

4. Otomasyon ve Akıllı Fonksiyonlar

Modern şifre çözücüler gelişmiş özellikleri entegre etmelidir:

- Gelişmiş Sensör Algılama: Eksik şişe veya devrilmiş şişe algılama gibi işlevler.

Otomatik Arıza Alarmları ve Teşhis: Sorunları hızla tespit eden sistemler.

- PLC Kontrol Sistemi: Hassas, entegre çalışma için Programlanabilir Lojik Kontrol Cihazı.

Bu akıllı özellikler, sorunun hızlı bir şekilde tanımlanmasına olanak tanır, sorun giderme süresini önemli ölçüde azaltır ve genel OEE'yi (Genel Ekipman Etkinliği) artırır.

5. Bakım Kolaylığı ve Temizleme Kolaylığı

İlaç sektöründe GMP (İyi Üretim Uygulamaları) standartlarına uyum zorunludur. Ekipman tasarımı şunları yapmalıdır:

- Hijyenik ölü köşelerden arındırın.

- Sökülmesi ve temizlenmesi kolay temas parçalarına sahiptir (CIP/SIP - Yerinde Temizleme/Yerinde Sterilizasyon için idealdir).

Basit bir mekanik yapı ve net bakım yönergeleri, rutin bakım için harcanan zorluğu ve zamanı önemli ölçüde azaltacaktır.

6. Enerji ve Uzay Kullanımı

- Kompakt tasarım, gerekli zemin alanını en aza indirerek atölye düzenini optimize eder.

- Yüksek verimli tahrik sistemleri ve enerji tasarrufu sağlayan tasarım, işletme maliyetlerinin kontrolünde kritik öneme sahip olan uzun vadeli enerji tüketiminin azaltılmasına katkıda bulunur.

Şişe Çözücü Tedarikçisi Nasıl Değerlendirilir?

İyi ekipman seçmek aynı zamanda iyi bir partner seçmek anlamına da gelir.

Şişe Çözücü Tedarikçisinin Değerlendirilmesinde Temel Kriterler

Teknik Destek ve Satış Sonrası Hizmet: Tedarikçinin yanıt süresini, teknik destek ekibinin profesyonelliğini ve yedek parça tedarik kapasitesini araştırın.

Müşteri Vaka Çalışmaları ve Başarılı Deneyim: Aynı sektörde veya benzer uygulamalarda başarılı vaka çalışmaları isteyin; bu ekipmanın performansının en doğrudan kanıtıdır.

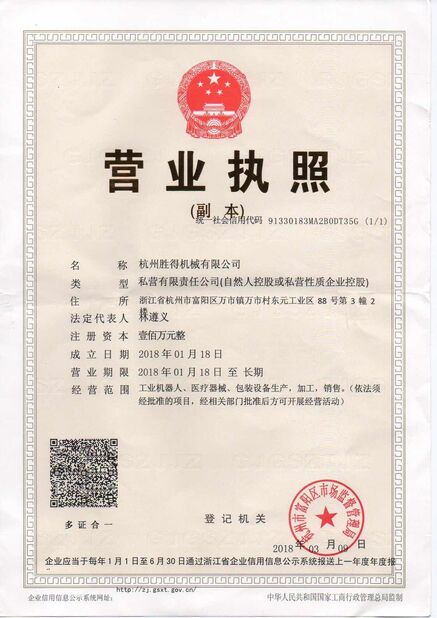

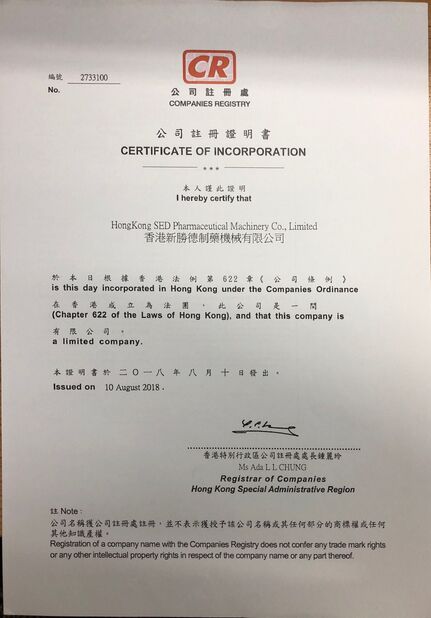

Sertifikalar ve Nitelikler: Tedarikçinin ISO 9001 kalite yönetim sistemi sertifikasına sahip olduğundan, ekipmanlarının CE güvenlik standartlarına uygun olduğundan ve tasarım ve malzemelerin GMP gerekliliklerini karşıladığından emin olun.

Kişiselleştirme Yetenekleri: Şişe türlerinizin veya süreçlerinizin özel gereksinimleri varsa, tedarikçinin özelleştirilmiş geliştirme sağlama becerisi önemlidir.

İlaç Üretim Hattı Verimliliğini Artırmaya Yönelik Pratik Stratejiler

Doğru ekipmanı seçmenin ötesinde, aşağıdaki stratejilerle üretim verimliliğinizi daha da artırabilirsiniz:

Üretim Hattı Düzenini Optimize Edin: Şişe çözücü, dolum makinesi vekapatma makinesiŞişelerin kat etmesi gereken mesafeyi en aza indirmek için.

Düzenli Bakım ve Kalibrasyon: Arıza sürelerini ve işletim hatalarını önlemek için titreşimli hazneyi, kılavuz rayları ve sensörleri temiz ve hassas şekilde kalibre edilmiş tutun.

Operasyonel Parametreleri Optimize Edin: Mümkün olan en iyi akış ve akışkanlığı elde etmek için titreşim yoğunluğunu, konveyör hızını ve yönlendirme açısını farklı şişe türlerine göre ayarlayın.

Çözüm

Şişe çözücü küçük bir bileşen olsa da, tüm farmasötik paketleme hattının verimli ve istikrarlı çalışmasını sağlayan "boğaz" cihazıdır. İyi bilgilendirilmiş, bilimsel bir seçim süreci, üretim hattının hızını anında artırmaktan daha fazlasını yapar; şirkete uzun vadeli üretim istikrarı ve önemli maliyet tasarrufu sağlar.

Daha ayrıntılı ürün bilgisi almak, ekipman testi ayarlamak veya özelleştirilmiş bir çözüme danışmak istiyorsanız lütfen tereddüt etmeyin:bize Ulaşın. Uzman ekibimiz, üretim otomasyonu yükseltme yolculuğunuzda size yardımcı olmaya hazır.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!