İlaç endüstrisinde, verimlilik ve hassasiyet, bir üretim hattının başarısını belirleyen kritik faktörlerdir.Her şişe veya kutuda doğru miktarda tablet veya kapsülün sağlanması, sadece ürün kalitesi için değil, aynı zamanda şirketin itibarı için de önemlidir.Ambalajlama verimliliğini ve doğruluğunu artırmak için tasarlanmış bir araç olarak, hap sayaçları giderek ilaç üretim operasyonlarının vazgeçilmez bir parçası haline geliyor.Hap sayaçlarının neden bu kadar önemli olduğunu ve üretim hedeflerinize ulaşmanıza nasıl yardımcı olabileceğini keşfedeceğiz..

Bir hap sayıcısı, hapları veya kapsülleri hızlı ve doğru bir şekilde saymak için tasarlanmış özel bir cihazdır.El ile binlerce hap saymanın zorluğunu hayal edin. Sadece zaman alıcı ve yoğun bir iş değil aynı zamanda hatalara eğilimlidir.Bir hap sayıcısı, bu görevi kolayca yerine getiren ve her şişe veya pakette doğru miktarda tabletin bulunmasını sağlayan bir "hap sayım asistanı" olarak çalışır.

Nasıl oluyor?

Yükleme: Haplar bir besleme hopperine elle dökülür.

Titreme: Hapları yaymak ve toplanmayı önlemek için hopper titrer.

Döner masa transfer: Haplar döner bir masa transferine verilir.

Sensör algılama: Dönüştürme masasında bulunan bir fotoelektrik sensör, her tabletin geçtiğini algılar.

Sayım: Makine sensör tarafından tespit edilen hap sayısını sayar.

dağıtma: İstenen sayıya ulaştıktan sonra haplar boşaltma huni ile belirlenmiş kaplara dağıtılır.

Hap Sayıcılarının Türleri

- El hap sayaçları: Küçük ölçekli üretim ve sınırlı bütçeye sahip şirketler için idealdir.

-Yarım otomatik hap sayaçları: Bu sistemler, daha yüksek verimlilik ve esneklik sağlayan manuel ve tamamen otomatik sistemler arasında bir denge sağlar.

-Tamamen Otomatik Hap Sayıcıları: Büyük ölçekli üretim için en uygun olan bu makineler, tabletleri hızlı ve doğru bir şekilde sayabilir, işgücü maliyetlerini önemli ölçüde azaltabilir ve genel üretim verimliliğini artırabilir.

Temel AvantajlarıHap sayaçlarıİlaç Endüstrisinde

1Üretim verimliliğini önemli ölçüde arttırır

Yüksek Hızlı Sayım: Dakikada yüzlerce ila binlerce tableti sayma yeteneğine sahiptir ve manuel sayım hızlarını çok fazla aşar (manuel sayım dakikada yaklaşık 50-100 tableti içerir).

Devamlı Çalışma: İşçilerin yorgunluğunun neden olduğu verimlilikte düşüşü ortadan kaldırarak 24/7 çalışmayı destekler.

Çoklu Görev Entegrasyonu: Bazı modeller aynı anda sayılabilir, doldurulabilir, mühürlenebilir veya etiketlenebilir ve farklı üretim aşamaları arasındaki duraklama süresini azaltabilir.

2.Doğru Sayımı Sağlar

Çok Düşük Hata Hızı: Sayım doğruluğu %99,9'a ulaşabilir (manuel hata oranı tipik olarak %1-5'dir).

Çift sayımı veya kaçırmaları önler: Sensörler veya görüntü tanıma teknolojisi kullanarak, çift sayım, parçalar veya boş şişeler gibi sorunları ortadan kaldırır.

Karmaşık Senaryolara Uyumlu: Düzensiz şekilli tabletleri, mikro parçacıkları veya şeffaf kapsülleri (örneğin, 0,5 mm çapında küçük mikro tabletler) doğru bir şekilde işleyebilir.

3Genel maliyetleri azaltır

İşgücü Maliyetinde Tasarruf: Bir makine 5-10 işçinin yerini alabilir ve bu da uzun vadede işgücü masraflarında tasarruf sağlar.

Malzeme Atıklarını Minimize Etir: Kesin dozaj, aşırı doldurulmasını sağlamaz (örneğin, şişe başına 0.5-1 tablet tasarruf eder).

Düşük Bakım Maliyetleri: Modern modeller, düşük aralıklı arıza oranlarını ve kolay onarımları sağlayan modüler tasarımlara sahiptir.

4Düzenleyici standartlara sıkı bir uyuma

GMP Standartlarını karşılar: Üretim verilerini (ort numaraları, miktarlar ve zaman gibi) otomatik olarak kaydeder ve denetim izlenebilirliğini destekler.

İnsan müdahalesini azaltır: Kirlenme riskini azaltır ve FDA, EMA ve ilaç üretim ortamları ile ilgili diğer otoritelerin düzenlemelerine uymaktadır.

Standardize Çıktı: Her şişe / kutuda tekdüze tablet sayısını sağlar ve tutarlı olmayan dozaj nedeniyle geri çağırma riskini azaltır.

5İlaç Güvenliğini Artırır

İnsan temasını en aza indirir: Tamamen kapalı tasarım, işçinin toz veya zararlı maddelere maruz kalma riskini azaltır.

Kalite Denetim Fonksiyonu: Bazı yüksek kaliteli modeller sayım sürecinde tablet kusurlarını (örneğin çatlaklar, renk değişikliği veya yabancı nesneler) tespit edebilir.

Kirlenme karşıtı tasarım: Steril üretim gereksinimlerini karşılamak için paslanmaz çelik ve temizlenmesi kolay yapılardan yapılmıştır.

6Çeşitli İhtiyaçlara Esnek Uyum

Çoklu Spesifikasyon Uygunluğu: Kalıp değiştirme veya parametreler ayarlama yoluyla, farklı tablet boyutları / şekilleri arasında kolayca geçiş yapabilir (örneğin,3 mm yuvarlak tabletten 10 mm düzensiz şekilli tabletlere kadar).

Küçük Toplu Üretimi Destekler: Bazı modeller, laboratuvar ölçeğinde ambalajlama (örneğin, klinik deneme ilaçları) için uygun küçük miktarlarda ilaçları işleyebilir.

Akıllı Düzenleme Yetenekleri: Yapay zekaya dayalı modeller, kurulum süresini azaltarak yeni tabletlerin özelliklerini otomatik olarak öğrenebilir.

7Sürdürülebilirliği Destekler

Enerji tasarımı: Yeni modeller geleneksel makinelerden %30-50 daha az güç tüketir.

Ambalaj Atıklarını Azaltır: Kesin sayım, çevresel düzenlemelere (örneğin AB PPWD direktifi) bağlı olarak aşırı ambalajlamayı önler.

Uzun ömür: Yüksek kaliteli ekipmanlar 10 yıldan fazla sürebilir ve elektronik atıkları azaltabilir.

8.Bilgilerle Yönlendirilmiş ve İzlenebilir

Gerçek Zamanlı İzleme: IoT teknolojisinin kullanımı, üretim çıkışının, hata uyarılarının ve diğer verilerin uzaktan izlenmesine izin verir.

Üretim İzlenebilirliği: FDA 21 CFR Bölüm 11 elektronik imza gereksinimlerini karşılayan elektronik parti kayıtlarını otomatik olarak oluşturur.

Veri Analizi: Üretim planlamasını optimize ederek ekipman OEE (Toplam Ekipman Verimliliği) hakkında anlayış sağlar.

| Başarısızlık |

Sebep |

Çözüm |

| Materyal engellendi. |

1Çok hızlı boşalıyor. |

Hopper kapısı boşaltma açılış ve boşaltma titreşim plaka titreşim amplitudunu ayarlayın |

| 2Titreşim plaka uygun değil. |

Malzeme eşleşen titreşim plaka değiştirin |

| Şişenin yanlış yerleştirilmesi |

1. şişe zamanı doğru ayarlanmadı. |

"Şüşe bloklama zamanı" ve "Şüşe serbest bırakma zamanı" ayarlarını dikkatlice yapın. |

| 2Şişenin ağzı besleme çıkışının ağzı ile hizalı değildir. |

Besleme çıkışının konumunu ayarlayın. |

| 3Şişe yörüngesi çok geniş. |

Şişe taşıma yolunun genişliğini ayarlayın, böylece şişe ile durak çubuğu ve şişe destek çubuğu arasındaki boşluk her biri yaklaşık 2 mm'dir. |

| Doldurma miktarı hatası |

1Uygun olmayan titreşim plağı |

Uygun titreşim plakasını değiştirin. |

| 2. Flap hareket etmez veya hareket etmez |

İlaç peletleri tarafından sıkışıp sıkışmadığını veya bağlantının gevşek olup olmadığını kontrol edin. |

| Alarm |

1Şişe eksik. |

Doldurma şişesi |

| 2Fotoelektrik başının hassasiyeti toz nedeniyle azalır. |

Fotoelektrik başlığı temizleyin. |

Kontrol paneli hatası gösterimi işleme:

|

Hata gösterimi

|

Anlamı |

İşleme yöntemi |

| 101-108 |

Kanal 1-8'e karşılık gelen fotoelektrik sensör hatalı. |

Karşılıklı kanalın fotoelektrik sensörünü bulun ve bakım yapın |

| 80 |

Fotoelektrik sensör iletişim hatası |

İletişim bağlantısını yeniden kur |

| 81 |

Malzeme depolama taşınması |

Malzeme depolama malzemeleri boşaltın ve elektromanyetik vibratör hızını azaltmak |

1.Temizlik

(1) Mekanik parçaların temizlenmesi

Mekanik parçalar deterjan (alkol) ve temiz bir bezle temizlenebilir. Temizleme sırasında, mekanik parçaların sökme sırası şöyledir: hopper, boşaltma portu, fotoelektrik sensörü,malzeme deposu, elektromanyetik titreştirici, 1 aşamalı titreşim plağı, 2 aşamalı titreşim plağı, 3 aşamalı titreşim plağı (ihtiyaçlıdır).

Temizledikten sonra ters sırayla monte edin.

(2) Elektronik bileşenlerin temizlenmesi

Genellikle elektronik bileşenlerin temizlenmesi gerekmez. Bununla birlikte, elektronik olmayan bileşenleri temizlerken, lütfen elektronik bileşenlere su veya deterjan sıçramama konusunda dikkatli olun. Gerekirse,Operasyon panelini temizlemek için temiz kuru bir bez kullanın, tezgah penceresi ve sinyal ışığı yüzeyi.

(3) Algılama bileşenlerinin temizlenmesi

Fotoelektrik sensörünün ve basınç anahtarının camlarını temizlemek için temiz, kuru bir bez kullanın.

(4) Pnömatik parçaların temizlenmesi

Basınçlı havanın kalitesini sağlamak için PP-12, basınçlı havadan nem ve kirleri ayırıp pürüzsüz hava yollarını sağlayan bir hava filtresi ile donatılmıştır.Pnömatik bileşenlerin güvenilir performansı ve normal kullanım ömrü.

(5) Silindir temizliği

Silindirleri ve gaz yaylarını temizlemek için temiz, kuru bir bez kullanın ve sonra çubuklara birkaç damla pnevmatik yağ sürün.

(6) Valf temizliği

Temizlik için valfi sökmek kesinlikle yasaktır. Valfi temizlemek için lütfen üreticisine başvurun veya değiştirin.

Uyarı:Toz ve yoğun su, pnömatik bileşenlerin kullanım ömrünü azaltacaktır. Pnömatik bileşenleri temizlerken, pnömatik sistemin hava kaynağından kesildiğinden emin olun.

2.Yağlama

| Parçalar |

Yağlama yöntemi |

Zaman aralığı |

Yağlayıcı |

|

İletişim zinciri

(Şüşelerin teslimat yolunun içinde)

|

El düzenli yağlama |

1 ay |

Yağlama yağı (0°-35°) |

| 3 ay |

Yağ (> 35°<0°) |

|

Düzenleme düğmesi

(Açıklık düzenleyicisinin ayar düğmesi)

|

El düzenli yağlama |

1 ay |

Yağlama yağı (0°-35°) |

| 3 ay |

Yağ (> 35°<0°) |

Sonuçlar

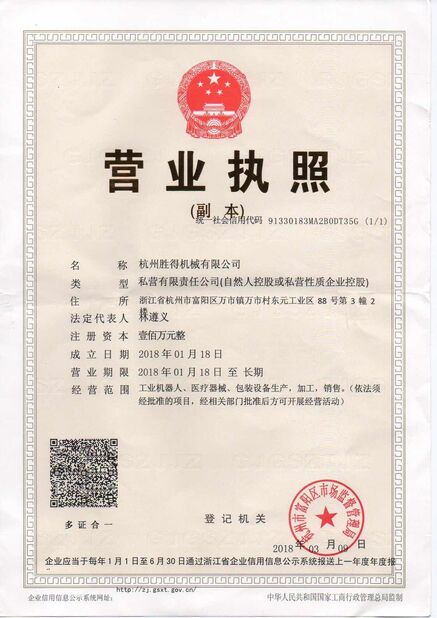

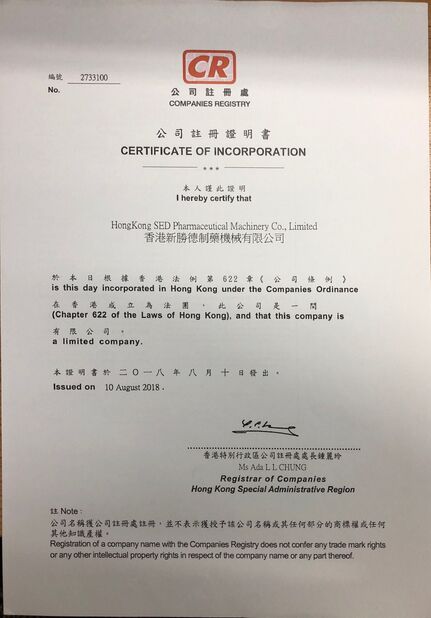

Sed Pharma: En iyi granülatör çözümlerini sağlayacak ideal ortağınız zengin satış deneyimi ve kendi araştırma ve geliştirme ve üretim yetenekleri ile,Sed Pharma sadece gelişmiş ekipman üretimi tesisleri ve deneyimli mühendislik ekiplerine sahip değil., aynı zamanda her ekipmanın en yüksek kalite standartlarına uygun olmasını sağlamak için ISO9001, CE, BV vb. gibi birçok uluslararası sertifikayı geçti.Ama aynı zamanda kapsamlı satış öncesi ve satış sonrası hizmet ve teknik destekÜretim hattınızın verimliliğini artırmak için verimli ve güvenilir bir peletizer arıyorsanız, Sed Pharma en güvenilir seçiminizdir.Bizimle iletişime geçin ve özel ihtiyaçlarınız için en uygun granülatör çözümünü önereceğiz ve işinizin kalkmasına yardımcı olacağız.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!